Pressmeddelande

Mitsubishi Electric utvecklar teknik för att förbättra produktionslinjenEn integrerad konstruktionsmiljö kombineras med AI-simulering

Det här pressmeddelandet är en översättning av den officiella engelskspråkiga versionen. Det publiceras endast som praktisk referens för användaren. Läs den ursprungliga engelska versionen för information. Vid skillnader mellan texterna är det den engelska versionen som gäller.

FÖR OMEDELBAR PUBLICERING Nr 3346

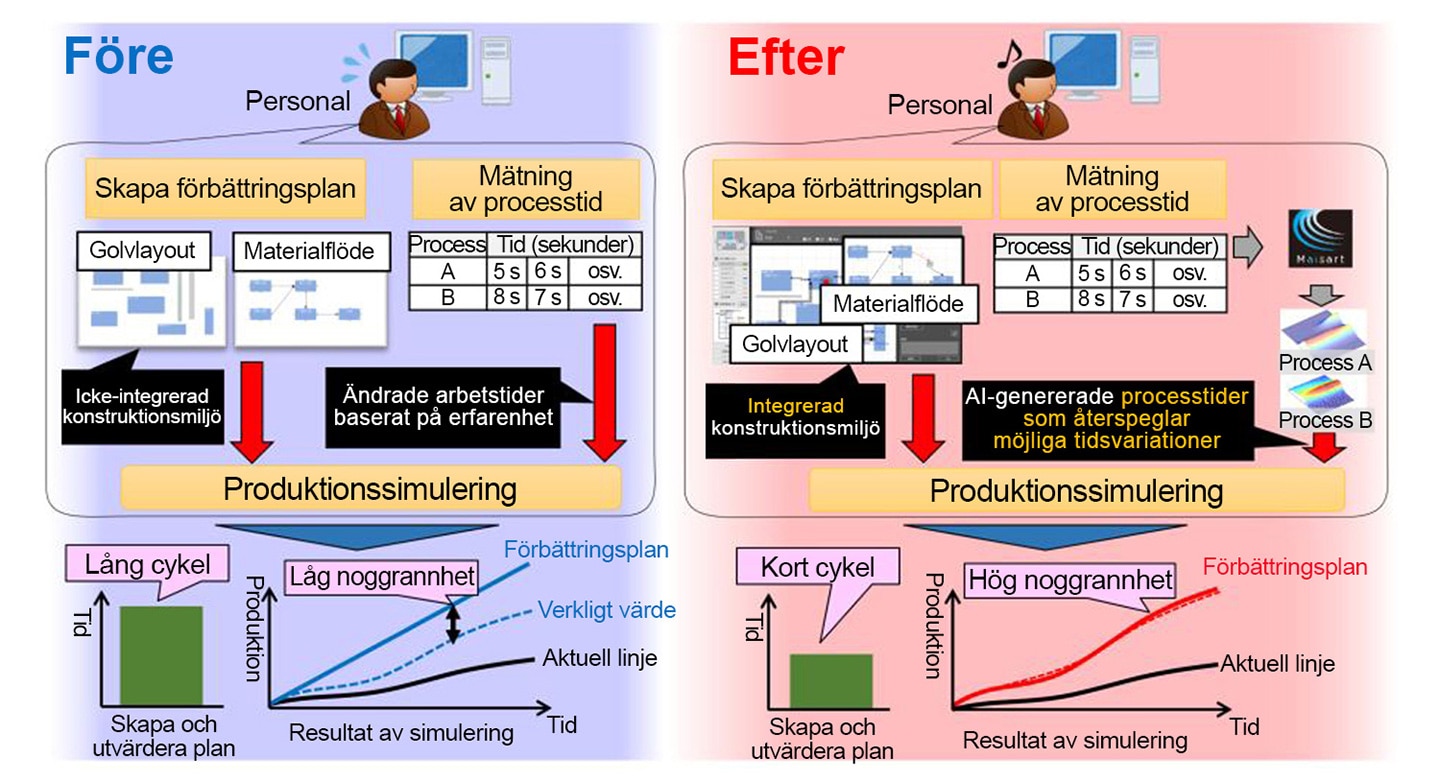

Tokyo, 26 mars 2020 – Mitsubishi Electric Corporation (TOKYO: 6503) tillkännagav idag att man har utvecklat en ny teknik för effektiv utformning av produktionsgolv och materialflöden, samt att man kan beräkna produktiviteten med Mitsubishi Electrics AI-teknik Maisart®*. Den kombinerade tekniken gör det möjligt att jämföra exakta förbättringsplaner för produktionslinjer på ungefär halva den tid som det normalt tar.

- * Mitsubishi Electric's AI creates the State-of-the- ART in technology

Exempel på förbättringar av en produktionslinje som möjliggjorts med den nya tekniken

Viktiga egenskaper

- 1)En integrerad utformning av layout och materialflöden ökar planeringseffektiviteten

Den nya tekniken integrerar utformningen av produktionsgolvet och materialflödet för snabb identifiering och lösning av potentiella problem. Det är en utmaning i konventionella icke-integrerade konstruktionsmiljöer. Den nya tekniken visualiserar även information som analysdata för avstånd-intensitet som genereras dynamiskt när förbättringar utformas. Layouter, materialflöden, hastighet när material flyttas mellan processer osv. kan visas med lättbegriplig grafik för bättre planeringskvalitet.

- 2)AI-simuleringar ger exakta beräkningar av förväntade produktivitetsförbättringar

Tekniken genererar automatiskt data för tillförlitliga beräkningar av produktionsvolymer baserade på data från faktiska produktionsprocesser, t.ex. förändringar i processtider och arbetseffektivitet. Med hjälp av dessa data kan produktionsvolymen simuleras med en noggrannhet på över 90 procent. Dessutom kan flera förbättringsplaner jämföras avseende förväntad produktivitet.

Obs!

Observera att pressmeddelanden är korrekta vid tidpunkten för publicering men kan ändras utan föregående meddelande.